凸轮分割器与四轴五轴的区别

来源:

四轴、五轴(通常指多轴运动控制系统)与凸轮分割器(Cam Indexer)在功能和应用上有显著区别,主要涉及运动控制方式、灵活性、精度以及适用场景等方面。以下是它们的核心区别:

1. 基本定义

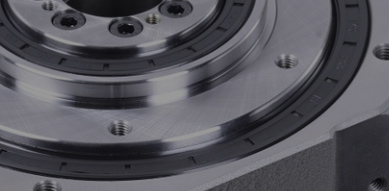

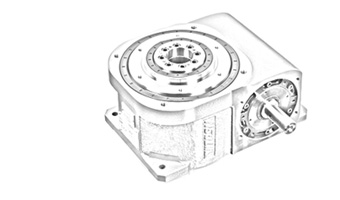

凸轮分割器

一种纯机械式间歇运动机构,通过凸轮曲线驱动从动件实现分度或转位。

功能:固定角度分度(如90°、120°等),高刚性、高重复精度。

典型应用:包装机、装配线、多工位转台等需要周期性停顿的场景。

四轴/五轴系统

指通过多轴伺服电机(或步进电机)协调控制的运动系统,通常由CNC或运动控制器编程实现复杂轨迹。

功能:连续或间歇运动,支持多自由度(旋转+直线)联动。

典型应用:数控机床(五轴加工中心)、机器人、精密检测设备等。

2. 核心区别对比

对比项 凸轮分割器 四轴/五轴系统

运动方式 纯机械驱动,固定分度间歇运动 电气控制,连续或可编程间歇运动

灵活性 分度角度固定,调整需更换凸轮 角度、速度、轨迹均可通过软件调整

精度 高重复精度(±30角秒以内) 依赖伺服系统(闭环时可±0.01°)

动态性能 高速启停,但加速度受机械限制 加速度可调,但高速时可能需过载保护

负载能力 高刚性,适合重负载 需根据电机和减速机选型匹配负载

成本 一次性成本低,维护简单 初期成本高(伺服、控制器等)

复杂度 机械结构简单,无需编程 需运动控制算法和调试

适用场景 固定节奏、大批量生产 小批量定制化、复杂轨迹需求

3. 典型应用场景差异

凸轮分割器的优势场景:

需要高频率、稳定分度的自动化设备(如灌装机、铆接机)。

环境恶劣(油污、粉尘)或对电气干扰敏感的场景。

预算有限且无需频繁调整角度的场合。

四轴/五轴系统的优势场景:

复杂轨迹控制(如五轴加工中的曲面切削)。

柔性生产:需频繁更换产品规格(如不同分度角度或速度)。

多轴协同:如机器人抓取+旋转同步操作。

4. 关键选择因素

运动需求:

固定分度 → 凸轮分割器。

可变角度/连续轨迹 → 多轴系统。

动态响应:

超高速启停(如每分钟数百次)→ 凸轮分割器更可靠。

平滑加减速 → 伺服系统更优。

成本与维护:

预算低、维护简单 → 凸轮分割器。

愿意为灵活性付费 → 多轴系统。

5. 替代与融合趋势

电气化替代:现代自动化中,伺服系统(如DD马达)逐渐替代凸轮分割器,尤其在需要智能化的场景。

混合方案:某些设备会结合两者,例如用凸轮分割器做主分度,伺服电机做微调。

总结

凸轮分割器是“机械硬连接”的间歇运动专家,简单、可靠、高速,但缺乏灵活性。

四轴/五轴是“软件定义运动”的多面手,灵活、精密、可编程,但成本和复杂度高。

根据实际需求(精度、速度、负载、预算)选择,而非单纯比较技术优劣。

【责任编辑】